Волочение

Эту статью необходимо исправить в соответствии с правилом Википедии об оформлении статей. |

Волоче́ние — обработка металлов давлением, при которой изделия (заготовки) круглого или фасонного профиля (поперечного сечения) протягиваются через круглое или фасонное отверстие, сечение которого меньше сечения заготовки.

В результате площадь поперечного сечения заготовки уменьшается, а длина увеличивается. Волочение широко применяется в производстве металлических прутков (арматуры), проволоки, труб и других изделий. Производится на волочильных станках, основными частями которых являются волоки и устройства для протяжки заготовки.

Виды волочения[править | править код]

По типу волочения:

- сухое (волочение через ванночку с мыльным порошком)

- мокрое (через мыльную эмульсию)

По чистоте обработки:

- черновое (заготовительное)

- чистовое (заключительная операция, для придания готовому изделию требуемых формы, размеров и качества);

По кратности переходов:

- однократное

- многократное (с несколькими последовательными переходами волочения одной заготовки);

По параллельности обработки:

- однониточное

- многониточное (с количеством одновременно протягиваемых заготовок 2, 4, 8);

По подвижности волоки:

- через неподвижную волоку

- через вращающуюся относительно продольной оси волоку;

По нагреву заготовки:

- холодное волочение

- горячее волочение

Способы волочения[править | править код]

Барабанное волочение[править | править код]

англ. bull-block drawing

Волочение проволоки, труб или профилей на волочильном стане барабанного типа

Беззабивочное волочение[править | править код]

англ. pushing drawing

Беззабивочное волочение — волочение с проталкиванием переднего конца заготовки через волоку без предварительного изготовления захватки.

Безоправочное волочение[править | править код]

англ. sink rawing, sinking, sinking pass

Безоправочное волочение — волочение труб из сталей, цветных металлов и сплавов, при котором внутренняя поверхность заготовки при протягивании не контактирует с технологическим инструментом. Безоправочное волочение обычно осуществляют в две волоки, первая из которых служит для центровки трубы, а во второй осуществляется основное обжатие трубы по диаметру. Безоправочное волочение чаще применяют для промежуточных проходов с целью уменьшения диаметра протягиваемых труб. В ряде случаев (трубки малого диаметра) его используют и как отделочную операцию. Недостатки безоправочного волочения — низкое качество внутренней поверхности труб и большие различия в толщине стенки трубы после волочения.

Волочение без скольжения[править | править код]

англ. no-slip drawing

Производство проволоки на стане многократного волочения, с накоплением её запаса между соседними волоками, благодаря чему исключается проскальзывание проволоки относительно поверхностей барабанов.

Бухтовое волочение труб[править | править код]

англ. coil (tube) drawing

Волочение трубы из заготовки, смотанной в бухту и (или) со сматыванием протянутой трубы в бухту; получило промышленное применение с 1930-х гг., широко используется при получении труб из цветных металлов и сплавов (меди, латуни и др.). При бухтовом способе применяются как оправочное, так и безоправочное волочение на трубоволочильных бухтовых станах и барабанах. Данным способом получают трубы (трубки) диаметром от 1 до 70 мм с толщиной стенки от 0,2—0,3 мм до 3 мм соответственно. Скорости волочения до 25—30 м/с, длина обрабатываемых труб до 5—6 км. В качестве технологических смазок при бухтовом волочении применяют растительные и минеральные масла, водные эмульсии, олеиновую кислоту, натуральную и синтетическую олифу. При волочении алюминиевых труб используются более густые смазки, напр. масло Вапор с добавками веретенного. Внутрь трубы смазка заливается (впрыскивается) автоматически со стороны заковываемой части трубной заготовки.

Гидродинамическое волочение[править | править код]

англ. hydrodynainic drawing

Волочение проволоки с использованием комбинированных волочильных устройств, включая напорную волоку, кольцо-насадку и рабочую волоку. Смазка перед напорной волокой захватывается движущейся проволокой и вовлекается в микрозазор в кольцах-насадках. Микрозазор от кольца к кольцу уменьшается, давление смазки всё больше повышается, и у входа в деформационную зону рабочей волоки создаются условия жидкостного трения. Поэтому гидродинамическое волочение позволяет использовать не только эмульсии или лёгкие масла, но и достаточно густые смазки, например, натриевое мыло. Создаваемые условия жидкостного трения позволяют проводить гидродинамическое волочение с повышенными скоростями при высоком качестве поверхности и точности протягиваемых изделий и существенно повышают стойкость волочильного инструмента.

Из-за необходимости использования насосов высокого давления и сложности заправки проволоки в волоки гидродинамическое волочение используют только в случаях, когда исключается возможность применения других, более простых способов волочения.

Длиннооправочное волочение[править | править код]

англ. bar (mandrel) drawing

Волочение труб с протягиванием заготовки через волоку с длинной подвижной недеформируемой оправкой, которую затем извлекают из трубы.

Короткооправочное волочение[править | править код]

англ. plug drawing

Волочение труб с обработкой внутренней поверхности заготовки короткой цилиндрической оправкой, удерживаемой в очаге деформации стержнем, закреплённым на станине волочильного стана.

Мокрое волочение[править | править код]

англ. wet drawing

Волочение с погружением волоки в жидкую смазку.

Волочение на деформируемой оправке[править | править код]

англ. deformable mandrel drawing

Волочение труб с протягиванием заготовки через волоку на длинной подвижной оправке, деформируемой с заготовкой.

Волочение на закреплённой оправке[править | править код]

англ. (fixed) plug drawing

Один из наиболее распространённых методов волочения труб с середины XIX в. Закреплённая (короткая) оправка чаще всего цилиндрическая, иногда ей придают цилиндроконическую форму, что улучшает её центровку в очаге деформации. Закреплённые оправки выполняются полыми для труб большого диаметра и сплошными для тонкостенных труб меньшего диаметра.

Волочение на самоустанавливающейся оправке[править | править код]

англ. floating plug drawing

Волочение труб с обработкой внутренней поверхности заготовки незакреплённой самоустанавливающейся оправкой, удерживаемой в очаге деформации уравновешиванием действующих на неё втягивающих и выталкивающих сил.

Волочение проволоки[править | править код]

англ. wire drawing

Один из древнейших технологических процессов обработки металлов давлением (первое письменное упоминание волочильной доски относится к XI н.э., но она значительно старше[1]). Волочением получают проволоку из сталей широкого сортамента, цветных металлов и сплавов диаметром от 16 до <0,01 мм. Проволока круглого, квадратного и шестигранного сечения поставляется в мотках, бухтах и на катушках. Для заготовительного волочения проволоки применяют машины одно- и многократного волочения. Конструкции волочильных машин могут быть самыми разными: с горизонтальными и вертикальными барабанами, со скольжением и без, с индивидуальным и групповым приводом, с противонатяжением и т. д. Количество волок на таких машинах достигает > 25, скорости волочения — до 50 м/с. Для тяжёлого (грубого) волочения обычно используют стальные волоки, толстое и среднее волочение проводят через твердосплавные, тонкое и тончайшее — через алмазные волоки. В качестве смазок при волочении проволоки обычно используют жидкие смазки и эмульсии. Единичные обжатия по переходам снижаются от 30-35 % при тяжелом и толстом волочении до 6-12 % при наитончайшем.

Волочение профилей[править | править код]

англ. die shaping (forming)

От простых прямоугольных до самой сложной формы. Крупные профили волочат на линейных волочильных станах, профили меньшего сечения — на барабанах или комбинированных прокатно-волочильных агрегатах. Для построения рациональной системы переходов при волочении профилей сложной формы используются теоретический и графический методы: В. В. Зверева, Прайслера, ЭГДА, песчаной насыпи, «сходственных контуров» и др.

Профилировочное волочение[править | править код]

англ. form drawing

Волочение труб некруглой (фасонной) формы с использованием двух технологических схем. По первой готовую трубу получают из заготовки круглого сечения безоправочным волочением в волоке с каналом фасонного сечения. По второй волочат на оправках фасонную заготовку, сечение которой подобно сечению готовой трубы. Волочение фасонных труб из фасонной заготовки позволяет снизить трудоемкость процесса, повысить точность размеров и качество внутренней поверхности труб.

Волочение прутков[править | править код]

англ. rod drawing

Волочение преимущественно холоднодеформированных (тянутых) прутков круглого, квадратного и шестигранного сечений из цв. металлов и сплавов. Прутки малых сечений волочат на барабанах в один или несколько переходов. Волочение крупных прутков (диаметром > 25—30 мм) осуществляется в отрезках на цепных станах. Единичные и суммарные вытяжки при волочении прутков (обычно 1,25—1,4) определяются пластичностью протягиваемого материала. В отделочных (калибровочных) проходах вытяжки снижаются до 1,10-1,15. Наиболее прогрессивна технологическая схема производства тянутых прутков из цветных металлов и сплавов: бухтовая заготовка — однократное волочение (калибровка) — отделка на автомат. линиях типа «Schumag».

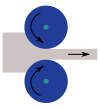

Волочение со скольжением[править | править код]

англ. slip drawing

Многократное волочение проволоки при скорости её движения меньше окружной скорости тяговых роликов, то есть скольжении проволоки по их поверхности с разницей в скоростях < 2-4 %. Конструкции машин со скольжением проще, чем машины прямоточного типа, и удобнее при заправке проволоки. На них лучше условия смазки, охлаждения проволоки и волок, что позволяет достигать более высоких скоростей волочения.

Волочение с противонатяжением[править | править код]

англ. back-pull (pullback) drawing

Многократное волочение проволоки и мелких труб с приложением усилия противонатяжения Q к заготовке перед очагом деформации. Усилие в. возрастает с приложением противонатяжения, начиная только с некоторого минимального его значения, названного критическим противонатяжением Qкр, определяемым в основном пределом упругости протягиваемого металла и степенью его нагартовки. Во всех случаях, если Q < Qкр, сила волочения практически не возрастает, а условия деформации улучшаются.

Стержневое волочение[править | править код]

англ. core drawing

Волочение труб, которое включает ввод стержня в трубную заготовку, протягивание заготовки вместе со стержнем через волоку и извлечение стержня из трубы. Стержень из твёрдой термообработанной стали при волочении не деформируется и двигается со скоростью выхода трубы из волоки. Стержневое волочение позволяет изготовлять трубы из малопластичных сплавов и обеспечить жёсткие допуски на внутренний диаметр труб, что особенно важно при изготовлении капиллярных трубок внутренним диаметром 0,3-1 мм.

Сухое волочение[править | править код]

англ. dry drawing

Волочение заготовок с твердой смазкой.

Волочение труб[править | править код]

англ. tube drawing

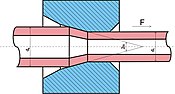

Завершающая, как правило, операция при производстве холоднодеформированных (тянутых) труб из сталей, цветных металлов и сплавов; отличается большим разнообразием технологических схем волочения: — безоправочное волочение (осадка); волочение на короткой закреплённой оправке; волочение на самоустанавливающейся (плавающей) оправке; волочение на длинной подвижной оправке; волочение на деформирующемся сердечнике; профилировочное волочение; волочение с раздачей трубной заготовки; волочение в режиме гидродинамического трения. Выбор метода волочения определяется размерами и требованиями к готовому изделию, маркой обрабатываемого металла или сплава, возможностями оборудования и т. д. Волочение труб ведут как на цепных (траковых) волочильных станах, так и на трубоволочильных барабанах (бухтовое волочение). Основным волочильным инструментом являются волоки (фильеры) и оправки самых разных конструкций.

- Виды волочения труб

-

Волочение без оправки

-

Волочение с короткой свободной оправкой с конусом

-

Волочение с неподвижной оправкой

Ультразвуковое волочение[править | править код]

англ. ultrasonic drawing

Волочение с наложением ультразвуковых колебаний на протягиваемый металл, что существенно снижает его сопротивление деформированию и коэффициент трения в очаге деформации. Существуют самые разнообразные схемы наложения ультразвуковых колебаний в процессе волочения — продольные колебания, перпендикулярные, радиальные, наложение колебаний на инструмент, на заготовку и т. д. Особенно эффективно применение ультразвуковых колебаний для труднодеформируемых сплавов, у которых при высоких скоростях снижается пластичность, а при нагреве происходит деформационное старение.

Электропластическое волочение[править | править код]

англ. electroplastic drawing

Волочение труднодеформируемых, в частности, тугоплавких сплавов, с использованием электропластич. эффекта, впервые исследованного в работах русских ученых О. А. Троицкого[2] и В. И. Спицына[3]. Они установили, что при пропускании электрического тока через протягиваемый образец заметно снижаются напряжение и усилие волочения. Наибольший электропластический эффект (ЭПЭ) наблюдается при пропускании через металл импульсного тока высокой частоты — порядка 103 А/мм² в течение 104 с.

Использование ЭПЭ позволило не только интенсифицировать процесс волочения, но и исключить операции подогрева заготовок и волок, которые необходимы при традиционной технологии получения проволоки из тугоплавких металлов, например вольфрама.

Волочильный стан[править | править код]

Волочильный стан — машина для обработки металлов волочением.

Волочильный стан состоит из двух основных элементов:

- рабочего инструмента — волоки;

- тянущего устройства, сообщающего обрабатываемому металлу движение через волоку.

Вращение от двигателя к тянущему устройству передаётся через редуктор. Обычно современные волочильные станы оснащаются рядом вспомогательных устройств для повышения производительности и автоматизации производства.

По принципу работы тянущего устройства волочильные станы подразделяются на:

- станы с прямолинейным движением обрабатываемого металла;

- станы с наматыванием протянутого металла (барабанные).

Волочильные станы с прямолинейным движением обрабатываемого металла применяются для получения прутков и труб, барабанные — для волочения проволоки и металлических изделий других профилей, сматываемого на бунты.

Барабанные волочильные станы подразделяются на:

- однократные — с одним ведущим (тянущим) барабаном, в которых волочение металла производится через одну волоку;

- многократные — с несколькими барабанами, в которых металл одновременно подвергается волочению через ряд последовательно установленных волок.

Примечания[править | править код]

- ↑ Уильямс, 2003.

- ↑ Троицкий О. А. Розно А. Г. Электропластический эффект в металлах [Текст]: Препринт. — Москва: АН СССР. Ин-т физики твердого тела, 1969. — 10 с.

- ↑ Спицын В.И., Троицкий О.А. Электропластический эффект в металлах // Вестник РАН. — 1974. — № 11. — С. 10-15. Архивировано 11 августа 2020 года.

Литература[править | править код]

- Alan R. Williams. Chapter 2.1. Mail. // The Knight and the Blast Furnace: A History of the Metallurgy of Armour in the Middle Ages & the Early Modern Period. — Brill, 2003. — P. 29-31. — 954 p. (англ.)

Ссылки[править | править код]

Для улучшения этой статьи желательно:

|