Морской трубопровод

Морско́й трубопрово́д — трубопровод, проложенный на морском дне либо в траншее под морским дном. Является разновидностью подводного трубопровода.

Общие сведения[править | править код]

Морские подводные трубопроводы используются в основном для транспортировки нефти или газа, но могут использоваться и для транспортировки других продуктов, например - пресной воды.

Различают промысловые морские трубопроводы и магистральные морские трубопроводы.

Промысловые трубопроводы служат для передачи флюида (нефти или газа) внутри промысла (выкидные линии, отводные линии) или между промыслами (межпромысловый трубопровод). Кроме того, существуют экспортные трубопроводы (англ. export pipeline) для передачи добытого сырья в магистральный трубопровод или на накопительно-отгрузочный терминал на морской платформе, где происходит перегрузка сырья на танкеры, и импортные трубопроводы (англ. import pipeline) для подачи к скважинам пресной воды, которая затем закачивается в пласт для поддержания в нём необходимого давления[1][2].

Маршрут трубопровода[править | править код]

Выбор маршрута является самым первым этапом в организации строительства морского трубопровода (МТ). Прокладывая маршрут, по которому затем будут уложены трубы, надо учесть множество факторов: от политических до геологических и экологических. Определение маршрута будущего трубопровода начинается с исследования геологических карт, воздушной и спутниковой фотосъёмки, батиметрии, данных по наличию участков ведения рыбного промысла, а также информации о судоходстве в районе предполагаемого строительства.

Природные факторы[править | править код]

Взаимодействие подводного трубопровода и морского дна, на которую он опирается (четыре возможных сценария) (рисунок).

Основной физический фактор , который следует учитывать при строительстве МТ - рельеф морского дна. Если участок дна, по которому прокладывается трубопровод, имеет значительные неровности, то над впадинами образуются безопорные пролёты, которые могут прогибаться под своим весом вплоть до деформации или разрушения. Также в длинных безопорных пролётах могут возникать сильные вибрации под воздействием донных течений. Для предотвращения подобных явлений, там, где это возможно, перед укладкой трубопровода проводят выравнивание дна. Другими вариантами является применение донных настилов, отсыпка каменных берм, установка подпорок[3].

Вторым важным параметром является механические свойства грунта. Если несущая способность грунта слабая, трубопровод может заглубиться в него так, что осуществление инспекций, технического обслуживания и предполагаемых врезок будет затруднено или невозможно. С другой стороны, в скалистом морском дне тяжело прокладывать траншею для укладки трубопровода, а так же оно может повредить внешнее покрытие трубы. (Необходимость укладки трубопровода в траншею может быть вызвана рядом причин, например, экзарцией дна морскими льдами).

Другие физические факторы , которые должны быть приняты во внимание до строительства трубопровода:

- Динамика рельефа дна: песчаные волны и мегарифели[4] со временем перемещаются, так что, например, трубопровод, проложенный на гребне песчаной волны, через некоторое время может оказаться во впадине. Эволюцию этих объектов трудно предсказать, так что лучше избегать области, в которых они существуют.

- Подводные оползни: происходят на крутых склонах. Могут являться результатом высоких скоростей седиментации, либо быть вызваны землетрясениями. Вызванный оползнем сдвиг грунта вокруг локального участка трубы может привести к её разрушению.

- Течения: Сильные течения препятствуют прокладке трубопровода. Например, в мелководном проливе между двумя островами могут быть достаточно сильные приливные течения. В таком случае предпочтительнее проложить трубопровод в другом месте, даже если этот альтернативный маршрут длиннее.

- Волны: Волны на мелководье также могут создавать проблемы для укладки трубопровода. Кроме того, угрозу его стабильности создаёт приливная эрозия дна. По этим причинам определение зоны выхода трубопровода на берег является особо важным моментом в процессе планирования.

- Ледовая обстановка: В замерзающих водах на мелководье часто наблюдаются дрейфующие льды. Они при перемещении царапают (выпахивают) дно, и могут повредить уложенный на дно или заглублённый неглубоко под дно трубопровод. Так же опасным для трубопровода может быть такое явление, как штрудель - хлынувшая в него вода может вымыть почву из-под трубы, создавая тем самым безопорный пролёт. На участках, где имеются описанные риски, трубопровод необходимо укладывать в достаточно глубокие закрытые траншеи.

Техногенные факторы[править | править код]

При планировании маршрута учитывается текущее и прогнозируемое использование морского дна вдоль предполагаемого маршрута. В том числе:

- Другие трубопроводы: В месте пересечения проектируемого трубопровода с существующим требуется применение специальных конструкций для предотвращения их непосредственного контакта, либо неблагоприятных гидродинамических эффектов. Пересечение должно происходить под прямым углом.

- Рыболовецкие суда : В промышленном рыболовстве используются тяжёлые рыболовные тралы, тянущиеся за траулером на несколько километров. Эти тралы могут цепляться за трубопровод.

- Судовые якоря: судовые якоря представляют собой потенциальную угрозу для трубопроводов, особенно вблизи гаваней.

- Военные аспекты: В некоторых районах морского дна находятся морские мины и прочие боеприпасы, в том числе химическое оружие, оставшиеся там после произошедших ранее боевых действий либо учений. Кроме того, на дне может находиться действующее военное оборудование (например, приборы для обнаружения подводных лодок). В первом случае проводятся работы по разминированию трассы, во втором - участки, используемые военными, обходятся.

- Затонувшие объекты: Затонувшие суда либо другие крупные техногенные объекты обнаруживаются в ходе исследований предполагаемого маршрута.

Характеристики морского трубопровода [править | править код]

Диаметр трубы морского трубопровода, как правило, находится в пределах от 3 дюймов (76 мм) до 72 дюймов (1800 мм). Толщина стенок - в диапазоне от 10 мм (0,39 дюйма) до 75 мм (3,0 дюйма). Материал - сталь, один из основных критериев отбора - хорошая свариваемость. От внешней коррозии трубы обычно защищают специальными покрытиями, такими как битумная мастика либо эпоксидная смола. Дополнительно используется катодная защита. Бетонное или стекловолоконное покрытие обеспечивает дополнительную защиту от абразивного износа. Бетонное покрытие служит также для обеспечения отрицательной плавучести трубопровода в случае транспортировки по нему веществ с низкой плотностью, таких, как природный газ. Трубы, предназначенные для транспортировки нефти, не имеют внутреннего антикоррозионного покрытия, в случае транспортировки веществ, вызывающих коррозию, труба может быть покрыта изнутри эпоксидной смолой, полиуретаном, либо полиэтиленом.

Для чистки и дефектоскопии трубопровода в процессе эксплуатации используются "''свинки'' ("PIG" - pipeline inspection gauge)" - специальные очистные поршни-скребки и диагностические зонды.

Технология изготовления труб[править | править код]

Для морских трубопроводов обычно изготавливаются трубы с антикоррозийными и антифрикционными покрытиями и в бетонной рубашке для стабилизации положения на дне. Так для проекта «Северный поток — 2» изготовлено более 200 000 труб диаметром 1143 мм и толщиной 41 мм, которые перед укладкой проходят обработку[5]:

- Изнутри труба покрыта антифрикционным и антикоррозийным эпоксидным покрытием. Основное назначение слоя в снижении сопротивления движению газа, защита от коррозии является вторичной, так как газ проходит подготовку через специальные установки очистки и осушения.

- Нанесение снаружи трубы антикоррозийного покрытия толщиной 4,2 мм из 3х слоёв полиэтилена[6].

- Покрытие трубы бетонной рубашкой толщиной 60-110 мм из гидротехнического бетона с оцинкованной арматурой в целях дополнительной защиты основной трубы от коррозии, защиты от механических повреждений, а также утяжеления для погружения трубы в воду под собственным весом и предотвращения перемещений трубы на дне под действием течений[7].

Способы укладки трубопроводов [править | править код]

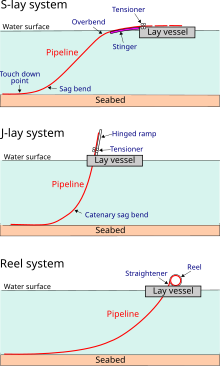

Существует четыре основные системы укладки трубопровода: с буксировкой плетей, укладка по S-образной кривой, укладка по J-образной кривой, укладка с барабана.

Буксировка плетей[править | править код]

При применении этого способа трубы сваривают в длинные плети на суше, а потом буксируют к месту укладки морскими буксирами. Сборка плетей может осуществляться как параллельно, так и перпендикулярно береговой линии. Существенным преимуществом системы буксировки плетей является то , что предварительное тестирование и осмотр линии происходят на суше, а не в море. Существуют четыре различные технологии сооружения трубопровода с помощью буксировки[8]:

- Поверхностная буксировка: Во время буксировки плети, с прикреплёнными к ним специальными модулями плавучести, остаются на поверхности воды. При прибытию к месту погружения модули плавучести отсоединяют либо заполняют водой, и плети опускаются на морское дно. Данный способ неприменим при волнении на море и чувствителен к течениям.

- Приповерхностная буксировка: Плети буксируются ниже поверхности воды , но не глубоко - это ослабляет влияние волн. Но не намного - вехи, используемые для удержания плети на плаву, всё же подвергаются влиянию неспокойного моря.

- Буксировка на средней глубине: При этом способе требуется меньше модулей плавучести. Плети подвешиваются на цепях между двумя буксирами, один из которых тянет плеть, а второй - создаёт натяжение. Величина допустимого провисания ограничена глубиной.

- Придонная буксировка: используются дополнительные утяжелители в виде цепей. Когда цепи касаются дна, их вес уменьшается, и погружение плети прекращается. Обычно при придонной буксировке плети перемещаются на расстоянии 1-2 м от дна.

- Донная буксировка: Трубопровод затапливают, после чего волоком перемещают по дну. Такая технология используется только при мягком ровном дне, и только на мелководье.

Укладка по S-образной кривой[править | править код]

При укладке по S-образной кривой (англ. S-lay system) монтаж трубопровода производится на месте укладки, на борту судна-трубоукладчика, где есть всё необходимое оборудование для сварки труб, модули дефектоскопии, установки для нанесения покрытия в месте стыков труб, и т. п. Трубы и прочие необходимые материалы подвозят транспортными судами по ходу работ. Труба на судне находится в горизонтальном положении, затем, с помощью специальной направляющей конструкции - стингера, изгибаясь под собственным весом, опускается на дно, образуя выпуклую кривую (англ. overbend). Перед встречей с морским дном труба изгибается в обратную сторону, образуя вогнутую кривую (англ. sagbend). Для предотвращения повреждения газопровода вследствие чрезмерного изгиба при укладке труба должна находиться под постоянным натяжением. Этот способ весьма эффективен и не требует особых дополнительных логистических работ. Традиционно укладка по S-образной кривой производится в основном на небольших глубинах (до двух километров). Если укладку трубопровода требуется прервать, к плети приваривают герметичную заглушку с проушинами, и плеть опускают на дно. При возобновлении работ трубоукладчик цепляет заглушку тросом и вытягивает плеть наверх[8][9].

Укладка по J-образной кривой[править | править код]

Укладку по J-образной кривой (англ. J-lay system) применяют для прокладки трубопровода на больших глубинах. При применении этой системы укладки труба на судне находится почти в вертикальном положении, и так и уходит на глубину, изгибаясь и переходя в горизонтальное положение ближе к дну. Такая укладка позволяет избежать сильного натяжения и двойного перегиба трубы, характерного для укладки по S-образной кривой. В ходе прокладки трубопровод может выдерживать значительные колебания трубоукладчика и более сильные подводные течения. Однако, в отличие от системы S-lay, где сварка труб может осуществляться одновременно в нескольких местах вдоль палубы судна, в данном случае можно установить только один сварочный пост, что замедляет работу[8].

Укладка с барабана[править | править код]

При барабанной укладке (англ. Reel-lay system) трубопровод сваривается на суше, и наматывается на большой барабан, как правило, около 20 метров в диаметре и 6 метров в ширину, после чего барабан устанавливают на судно-трубоукладчик. Барабан на трубоукладчике в зависимости от конструкции судна может быть установлен как горизонтально, так и вертикально. Некоторые трубоукладчики имеют возможность замены барабана на месте проведения работ, без захода в порт. Как правило, горизонтальные барабаны используют для укладки труб по S-образной кривой, а вертикальные - по J-образной. Длина трубы, которую можно намотать на барабан, зависит от его диаметра, а диаметр, в свою очередь, ограничен размером примерно в 450 мм[8].

Технология соединения сегментов труб[править | править код]

Технология укладки соединения сегментов труб обычно состоит из следующих технологических стадий[10]:

- Высокоточная обрезка торцов труб для лучшей стыковки

- Сварка секции из нескольких труб

- Контроль качества сварки секции ультразвуковым томографом для выявления дефектов внутри металла

- Подача на монтажную линию, нагрев трубы для последующей насадки расширяющейся от температуры термоусадочной манжеты

- Сварка с уже приваренной предыдущей секцией трубопровода

- Проверка качества сварки ультразвуковым томографом

- Монтаж термоусадочной манжеты. Манжета защищает сварочный шов и торцы труб в месте сварки от коррозии. Манжета представляет ленту из термоусадочного материала, которой обматывают место сварки, устанавливается «замковая пластина» и после охлаждения лента самозатягивается с большим усилием[11][12]. После этого на место шва устанавливается форма и производится заливка пенополиуритановой пеной до уровня бетонной рубашки для защиты манжеты от механических повреждений. Пенополиуретан в обычных условиях на открытом воздухе разрушается от действия ультрафиолетового облучения от Солнца, но на морском дне без воздействия ультрафиолета материал весьма долговечен.

Стабилизация положения[править | править код]

Для стабилизации и защиты подводных трубопроводов и их компонентов используются следующие методы:

Закрытые траншеи[править | править код]

Для защиты трубопровода от якорей, тралов, течений и плавучих льдов его погружают в траншею, после чего её закапывают. Траншея может быть выкопана до укладки в неё трубы, либо после укладки. В последнем случае, траншеекопатель движется вдоль трубопровода. Для прокладки систем используется несколько способов:

- Гидроразмыв: Процесс удаления грунта из-под трубы струёй воды под высоким давлением.

- Механическая резка: используются цепи либо режущие диски для удаления из-под трубопровода твёрдых грунтов, в том числе камней.

- Выпахивание: Траншея выпахивается специальным траншейным плугом.

- Выемка грунта спецтехникой: На мелководье траншею можно прокопать с помощью земснаряда или экскаватора.

Засыпают траншеи либо щебёнкой со специальных судов, либо грунтом, вынутым при прокладке траншеи. Существенным недостатком укладки трубопровода в закрытую траншею является затруднение внешнего осмотра труб и определения места утечки.

Маты [править | править код]

Маты могут быть проложены как под трубопроводом, так и над ним, в зависимости от грунта.

- Маты "Frond Mats" компании Seabed Scour Control Systems, способствуют накоплению песка, подобно морским водорослям. Их используют для предотвращения вымывания грунта[13].

- Бетонные маты применяются для удержания трубопровода на месте и уменьшения вымывания. Как правило, изготовлены из большого количества блоков, соединённых между собой стальной широкоячеистой сеткой.

- Комбинированные маты - бетонные маты с прикреплёнными сверху матами «Frond Mats».

Грунтовые анкеры[править | править код]

На трубопровод надеваются специальные хомуты, притягивающие его ко дну посредством винтовых анкеров[14].

Утяжелители[править | править код]

Применяются седловые или охватывающие утяжелители, изготавливаемые из чугуна либо железобетона[15].

Кроме этого, сами трубы часто монтируются в «бетонной рубашке», которая является утяжелителем трубы для фиксации её положения[7].

Мешки с балластом[править | править код]

Мешки с песчано-цементной смесью либо щебнем могут быть уложены как под трубопроводам, так и по его сторонам для обеспечения вертикальной либо боковой поддержки.

Насыпка щебня[править | править код]

Для уменьшения размыва и удержания от бокового сдвига некоторые участки трубопровода могут быть засыпаны гравием.

Компании по трубоукладке[править | править код]

В мире имеются только две компании, обладающие компетенциями и подготовленными быстрыми трубоукладчиками[16] — швейцарская Allseas и итальянская Saipem[17].

См также[править | править код]

Примечания[править | править код]

- ↑ Хранение и транспортировка сырой нефти, природного газа, жидких нефтепродуктов и других химических веществ. base.safework.ru. Дата обращения: 14 декабря 2016.

- ↑ Подводные промыслы. proofoil.ru. Дата обращения: 14 декабря 2016. Архивировано 5 августа 2017 года.

- ↑ МОРСКОЙ УЧАСТОК ГАЗОПРОВОДА «ЮЖНЫЙ ПОТОК» (РОССИЙСКИЙ СЕКТОР) РЕЗЮМЕ НЕТЕХНИЧЕСКОГО ХАРАКТЕРА (PDF). Архивировано (PDF) 19 июня 2018. Дата обращения: 18 декабря 2016.

- ↑ Физика природных явлений. Публикации по электрике, материалам и мебели. www.ultrasonex-amfodent.ru. Дата обращения: 14 декабря 2016. Архивировано 22 сентября 2016 года.

- ↑ Технология укладки и обработки труб. Дата обращения: 27 марта 2018. Архивировано 14 января 2019 года.

- ↑ Компания EuroPipe GmbH - крупнейший поставщик труб для проекта «Северный поток-2». www.armaturka.ru. Дата обращения: 19 февраля 2017. Архивировано 20 февраля 2017 года.

- ↑ 1 2 Administrator. Бетонирование труб (англ.). petro-gas.co. Дата обращения: 19 февраля 2017. Архивировано 6 февраля 2017 года.

- ↑ 1 2 3 4 Глава 10. ТРУБОПРОВОДЫ (PDF). Архивировано (PDF) 31 марта 2017. Дата обращения: 18 декабря 2016.

- ↑ "Подводные трубопроводы: как это работает". Popmech.ru. Архивировано 5 января 2017. Дата обращения: 17 декабря 2016.

- ↑ Nord Stream 2 - Строительство. www.nord-stream2.com. Дата обращения: 19 февраля 2017. Архивировано из оригинала 4 июля 2017 года.

- ↑ Изоляция ТИАЛ. Видеопособие по установке термоусаживающейся манжеты ТИАЛ-М (1 апреля 2015). Дата обращения: 19 февраля 2017. Архивировано 20 февраля 2017 года.

- ↑ ТИАЛ - Термоусаживаемая манжета ТИАЛ-М. www.tial.ru. Дата обращения: 19 февраля 2017. Архивировано 20 февраля 2017 года.

- ↑ SSCS :: Scour. sscsystems.com. Дата обращения: 17 декабря 2016. Архивировано 20 октября 2016 года.

- ↑ Балластировка подводных трубопроводов - Водозаборные и очистные сооружения. stroy-spravka.ru. Дата обращения: 17 декабря 2016. Архивировано 18 октября 2016 года.

- ↑ Балластирующие устройства, Утяжелители УБО, УБО-УМ, УБК, УТК, УЧК, ЧБУ. omeur.ru. Дата обращения: 17 декабря 2016. Архивировано 23 декабря 2016 года.

- ↑ Как Германия должна помочь «Северному потоку – 2» Архивная копия от 13 января 2020 на Wayback Machine // Взгляд, 12 января 2020

- ↑ Saipem Архивная копия от 13 января 2020 на Wayback Machine // orange-business.com