Электрощётка

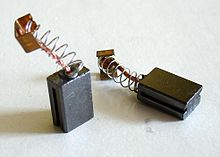

Электрощётка, также у́гольная щётка — скользящий электрический контакт, проводящий электрический ток между неподвижными частями и движущимися частями различных электротехнических устройств. Изготавливается из графита.

Обычно применяется для передачи электрического тока на подвижные узлы[1]. Наиболее часто применяются в электродвигателях, электрических генераторах постоянного и переменного тока, а также в переменных и подстроечных резисторах, автотрансформаторах (ЛАТР) с плавной регулировкой напряжения, токоприёмниках электрифицированного транспорта (электровозах, электропоездах, электромотрисах,троллейбусах, трамваях, поездах метрополитена), поворотных стендах.

Происхождение названия[править | править код]

Для работы многих типов электродвигателей и генераторов катушки ротора должны иметь электрическую связь для обеспечения электрической связи. Первоначально это достигалось путём размещения медного или латунного коллектора или контактных колец на валу. С помощью пружин, к коллектору или кольцам прижимались плетёные медные проволочные «щётки».

Недостаток таких щёток — ненадёжная коммутация, поскольку они при перемещении от одного сегмента (пластины) коллектора к соседнему, накоротко замыкали их. Решило эту проблему использование «высокоомных щёток», изготовленных из графита (иногда — с добавлением порошка меди). Несмотря на то, что электрическое сопротивление графитовых щёток выше металлических, и составляет десятки миллиом, оно достаточно мало, чтобы передавать большие токи и достаточно высокое, чтобы не закорачивать соседние пластины коллектора при коммутации.

Термин «щётка» для этих скользящих контактов сохранился и для названия угольных щёток.

Технология изготовления щёток[править | править код]

Состав компонентов[править | править код]

Конкретный состав материала щётки зависит от сферы применения. Обычно используется графитовый или угольный порошок. Для увеличения электропроводности и механической прочности в графитовый порошок добавляют при изготовлении медный порошок в виде дендритных мелких кристаллов, полученный электролитическим методом[2]. Медь редко добавляют в материал щёток предназначенных для работы в устройствах, работающих на переменном токе[источник не указан 1282 дня].

При смешивании компонентов в смесь добавляют вяжущие вещества, в основном фенолформальдегидные смолы или другие полимерные смолы или каменноугольный пек, чтобы получить достаточно прочные заготовки после прессования для последующего обжига. Также в смесь могут добавляться порошки других металлов и твёрдые смазки, например, дисульфид молибдена () или дисульфид вольфрама (). Конкретный состав смеси зависит от области применения и условий работы.

Прессование смеси[править | править код]

Смесь прессуется в форме, состоящей из пуансона и матрицы, на механических или гидравлических прессах. При прессовании некоторых типов щёток через отверстие в пуансоне в прессуемую смесь вводится гибкий проводник из многожильной медной проволоки (так называемая шунтирующая проволока), запрессовываемый конец которой покрыт электролитическим медным порошком. Для ответственных применений возможно использование серебряного порошка или серебряного покрытия медной проволоки[3]. После прессования заготовка щётки недостаточно прочная, на профессиональном жаргоне называется «сырая щётка» (англ. green brush).

Обжиг сырых щёток[править | править код]

«Сырые щётки» подвергаются термообработке (обжигу) в защитной атмосфере (как правило, это смесь водород и азота) при температуре, достигающей 1200 °C. Этот процесс называется спеканием или «выпеканием». Во время спекания связующие органические вещества частично выгорают и частично обугливаются, образуя графитовую кристаллическую связующую структуру между частицами углерода, частицами меди и другими компонентами. Термическая обработка производится по точно выдерживаемой температурной циклограмме, заданной для каждой конкретной смеси и конкретного назначения конечного изделия.

Дополнительные технологические операции[править | править код]

При спекании заготовки дают усадку в размерах и деформируются. Для придания им заданных размеров они шлифуются. Некоторые производители щёток для увеличения их долговечности используют дополнительную обработку, например, пропитку контактной трущейся поверхности специальными маслами, смолами и смазками.

Эксплуатация[править | править код]

Поскольку щётки изнашиваются, то в изделиях, предполагающих техническое обслуживание, предусмотрена возможность их замены.

Угольные щётки — одна из наименее дорогостоящих деталей в электродвигателе. С другой стороны, они являются важной частью обеспечивающей долговечность («срок службы») и надёжность устройства, в котором они используются.

Перспективные разработки[править | править код]

Щётки из жидкого металла[править | править код]

Проводятся исследования по использованию жидких металлов для установления применения в скользящих контактных парах. Сложность такого использования — необходимость удержания жидкого металла (поскольку жидкие при невысоких температурах металлы обычно токсичны или вызывают коррозию) и потери энергии из-за индукции[прояснить] и турбулентности[источник не указан 1282 дня].

Щётки из металлического волокна[править | править код]

Щётки из металлического волокна в настоящее время находятся в стадии разработки[4]. У них может быть преимущество по сравнению с современной технологией, но они пока ещё не получили широкого распространения.

См. также[править | править код]

Примечания[править | править код]

- ↑ Бут Д. А. Глава 1. Общие сведения о бесконтактных электрических машинах // Бесконтактные электрические машины. — 2-е. — М : Высшая школа, 1990. — С. 9. — 416 с. : ил. — ISBN 5-06-000719-7.

- ↑ Zanon, Matteo; Rampin, Ilaria; Breda, Alessandro; Bortolotti, Francesco. The sintering behaviour of electrolytic and water-atomized copper powders (англ.) : journal. — 2015. — 5 October. Архивировано 21 июня 2018 года.

- ↑ Zanon, Matteo; Nassuato, Mirko; Rampin, Ilaria; Echeberria, Jon; Martinez, Ane Maite. The conductive behaviour of copper and silver-coated copper powders (англ.) : journal. — 2014. — 23 September. Архивировано 20 декабря 2016 года.

- ↑ Metal Fiber Brushes and Slip Rings. www.dh-inc.com. Дата обращения: 5 ноября 2019. Архивировано 10 мая 2021 года.

Литература[править | править код]

- Hans Fischer: Werkstoffe in der Elektrotechnik, 2. Auflage. Carl Hanser Verlag, München, Wien 1982, ISBN 3-446-13553-7

- A. Senner: Fachkunde Elektrotechnik, 4. Auflage. Verlag Europa-Lehrmittel, 1965

- Werner Schröter, Karl-Heinz Lautenschläger, Hildegard Bibrack: Taschenbuch der Chemie, 9. Auflage. Verlag Harry Deutsch, Frankfurt am Main 1981, ISBN 3-87144-308-5

- Günter Springer: Fachkunde Elektrotechnik, 18. Auflage. Verlag Europa-Lehrmittel, Wuppertal 1989, ISBN 3-8085-3018-9

- Gregor D. Häberle, Heinz O. Häberle, Armin Schonard: Elektrische Antriebe und Energieverteilung, 5. Auflage. Verlag Europa-Lehrmittel, Haan-Gruiten 2006, ISBN 978-3-8085-5005-2