Двухтактный двигатель

Такты:

1. При движении поршня вверх — сжатие топливной смеси в текущем цикле и всасывание смеси для следующего цикла в полость под поршнем

2. При движении поршня вниз — рабочий ход, выхлоп и вытеснение топливной смеси из-под поршня в рабочую полость цилиндра

Двухта́ктный дви́гатель — поршневой двигатель внутреннего сгорания, в котором рабочий процесс в каждом из цилиндров совершается за один оборот коленчатого вала, то есть за два хода поршня[1]. Такты сжатия и рабочего хода в двухтактном двигателе (за исключением двигателя Ленуара) происходят так же, как и в четырёхтактном (а значит, возможна реализация тех же термодинамических циклов, кроме цикла Аткинсона), но процессы очистки и наполнения цилиндра совмещены и осуществляются не в рамках отдельных тактов, а за короткое время, когда поршень находится вблизи нижней мёртвой точки. Процесс удаления из цилиндра отработавших газов и наполнения его свежим зарядом в двухтактном двигателе называется продувкой.

История[править | править код]

Один из первых патентов на двухтактный двигатель был выдан в 1881 году шотландскому инженеру Дугладу Клерку[2]. Его двигатель состоял из двух цилиндров: рабочего и нагнетательного. Впервые двухтактный двигатель с камерной продувкой, не требующей дополнительных поршней предложил английский изобретатель Джозеф Дей в 1891 году[3] и в дальнейшем доработан одним из его подчинённых, Фредериком Коком[4]. Независимо от них в 1879 году Карл Бенц построил двухтактный газовый двигатель, на который получил патент в 1880 году. В 1907 году двухтактный дизель водяного охлаждения с противоположно-движущимися поршнями с двумя коленвалами был построен на Коломенском заводе. Для продувки использовался один из цилиндров. Конструктор, главный инженер Коломенского завода Раймонд Александрович Корейво, 6 ноября 1907 года запатентовал двигатель во Франции, потом демонстрировал его на международных выставках. Дизели Корейво серийно использовались при постройке теплоходов. В 1908 году двухтактный двигатель нашёл применение на построенном Альфредом Скоттом из Йоркшира мотоцикле — это был двухцилиндровый двухтактный двигатель с водяным охлаждением[5].

Сравнение двухтактного и четырёхтактного двигателя[править | править код]

Рабочий цикл двухтактного двигателя происходит за один оборот коленчатого вала, что позволяет снимать в 1,5-1,7 раза бо́льшую мощность с того же рабочего объёма при тех же оборотах двигателя. Это особенно актуально при создании тяжёлых тихоходных двигателей средних и тяжёлых судов, соединяемых непосредственно с валом гребного винта регулируемого шага, а также в поршневой авиации, где для эффективной работы воздушного винта также требуются сравнительно низкие рабочие обороты, что позволяет устранить из конструкции редуктор привода на винт.

В качестве автомобильного или, тем более, мотоциклетного такой двигатель менее выгоден, тем не менее также позволяет создать сравнительно компактные, но мощные силовые агрегаты, нашедшие применение в мототехнике и, ранее, микролитражных и малолитражных легковых автомобилях (с кривошипно-камерной продувкой, рабочим объёмом обычно до 1,5 — 1,7 литра), а также на грузовых автомобилях и автобусах (с прямоточной продувкой, рабочим объёмом обычно от 4 литров и более). Также, невыгодна и более низкая экологичность двухтактных бензиновых двигателей - вместе с топливом в цилиндр поступает и специальное масло, которое также подвергается сгоранию, выделяя ядовитые продукты горения и пиролиза. Выхлоп двухтактных бензиновых двигателей более токсичен, чем у четырëхтактных.

Из-за вдвое большей частоты рабочих тактов и за счет омывания деталей, обеспечивающих выхлоп, удвоенным количеством выхлопных газов, эти детали двигателя находятся в более напряжённом тепловом режиме. В двигателях большой мощности обязательно используется принудительное охлаждение поршней.

За счёт вдвое меньшего количества нерабочих ходов поршня в каждом рабочем цикле вдвое уменьшаются потери на трение.

Конструкторам двухтактных двигателей всегда приходится искать компромисс между качеством продувки и потерями свежего заряда. В отличие от четырёхтактного двигателя, где между тактами выпуска и впуска поршень проходит верхнюю мёртвую точку, почти полностью вытесняя выхлопные газы, в двухтактном продувка (и выпуск, и впуск) происходит во время прохождения поршнем нижней части цилиндра (использование поршня в качестве инструмента, вытесняющего выхлопные газы, происходит лишь в небольшой части его хода). При этом невозможно полностью исключить смешивание свежего заряда с выхлопными газами. Особенно проблема потерь заряда актуальна для карбюраторных двигателей, так как в них в цилиндр во время продувки поступает готовая рабочая смесь, что приводит к увеличенному расходу топлива и большому количеству несгоревших углеводородов в выхлопе. В целом двухтактные двигатели имеют в 1,5-2 раза больший расход воздуха, из-за чего могут требовать более сложных воздушных фильтров. В отличие от четырёхтактного двигателя, при использовании турбонаддува энергия поступающего из турбокомпрессора воздуха не передаётся через поршень на коленчатый вал двигателя, в то же время выхлопные газы при выпуске не оказывают противодавления на поршень.

По конструкции двухтактный двигатель может быть как более простым (при контурной кривошипно-камерной и, отчасти, клапанно-щелевой продувке), так и более сложным, чем четырёхтактный (при прямоточной продувке).

Источники продувочного воздуха[править | править код]

В то время как в четырёхтактном двигателе всасывание свежего заряда происходит за счёт движения поршня из верхней мёртвой точки вниз при открытом впускном клапане, а опорожнение — вверх при открытом выпускном, в двухтактном свежий заряд должен поступать в цилиндр под давлением, вытесняя отработавшие газы. Для создания давления требуется нагнетатель. В упрощённых двигателях для этой цели используется нижняя часть поршня и полость картера — такая схема называется кривошипно-камерной продувкой.

В двигателях более сложных в качестве источника продувочного воздуха используются воздуходувки системы Рутс, дополнительные цилиндры (двигатель Корейво), специальные поршневые компрессоры (ЮМО-203) или турбинные нагнетатели, которые могут вращаться валом двигателя или турбиной, приводимой выхлопными газами. В некоторых случаях для обеспечения более стабильного поступления наддувочного воздуха используется сочетание механических нагнетателей с турбонаддувом (10Д100).

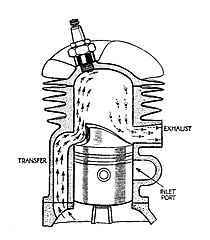

Кривошипно-камерная продувка[править | править код]

При использовании кривошипно-камерной продувки воздух или горючая смесь поступает в цилиндр из полости картера двигателя, куда всасывается при движении поршня вверх, при движении поршня вниз избыточное давление обеспечивает продувку. При такой схеме можно создать двигатель, состоящий из минимального количества деталей, не содержащий механизма газораспределения и не имеющий продувочного насоса. Чтобы не допустить потерь заряда через впускной трубопровод в атмосферу, перед входом в картер может устанавливаться лепестковый клапан либо насаженный на коленчатый вал дисковый золотник.

При использовании кривошипно-камерной продувки существуют определённые особенности, ограничивающие применение таких двигателей:

- Необходимо, чтобы полость кривошипной камеры конкретного цилиндра была герметична и, по возможности, чтобы коленвал занимал возможно больший объём и был обтекаем, чтобы как можно меньше влиять на газодинамику, а большой объём металла существенно утяжеляет вал. Каждую кривошипную камеру многоцилиндрового двигателя приходится уплотнять сальниками с каждой стороны каждой коренной шейки, что требует применения разборного коленчатого вала (как следствие, существенная потеря жёсткости вала по сравнению с цельным).

- Давление сжатия воздуха (смеси) в кривошипной камере невелико, - оно меньше степени сжатия, это не позволяет получить существенного давления продувочного воздуха (приходится увеличивать длительность фазы продувки, это вынуждает укорачивать рабочий ход и снижать эффективный рабочий объём — с потерей КПД).

- Двигатели такой конструкции не позволяют разместить в картере масляную ванну. Для смазки карбюраторного двигателя приходится подмешивать моторное масло в топливо. В случаях с упрощёнными конструкциями это может считаться достоинством, так как редуцирует систему смазки двигателя как таковую. В ряде двигателей применяется раздельная подача масла и бензина в карбюратор («Ява-ОйлМастер»), но все равно подача масла к парам трения происходит за счёт осаждения из горючей смеси, из-за чего у таких двигателей высокий расход масла, которое, вдобавок, сгорает в цилиндре вместе с топливом. По этой же причине в двухтактных двигателях без системы смазки приходится использовать специальные масла, не содержащие присадок, способствующих закоксовыванию каналов и поверхностей деталей цилиндро-поршневой группы.

- Дизельные и калоризаторные двигатели подобной конструкции также не имели масляной ванны в картере, так как пары масла, попадающие в цилиндр, могли бы привести к разносу. В них использовались схемы смазки с «сухим» картером. В двигателях простой конструкции, не рассчитанных на длительную непрерывную работу, применялась незамкнутая система смазки, где вместо масляного насоса часто применялась пневматические маслёнки — в этом случае требовалось регулярно сливать накапливающееся в картере отработавшее масло.

- На холостом ходу и при малых углах открытия дроссельной заслонки свежего заряда недостаточно для того, чтобы цилиндр мог полностью очиститься от выхлопных газов за один оборот коленчатого вала. Поэтому работа таких двигателей на холостом ходу часто неустойчива, после вспышки в цилиндре следует несколько холостых оборотов, при которых смесь в цилиндре слишком бедная, чтобы воспламениться от искры. Для дизельных и калоризаторных двигателей такая особенность не характерна за счет иного способа организации процесса горения и наполнения цилиндра при впуске только свежим воздухом.

С использованием продувочных насосов[править | править код]

На некоторых двухтактных двигателях продувочный воздух сжимается в отдельном компрессоре (типа Рутс, либо пластинчатый), что практически полностью устраняет указанные выше недостатки. При этом, однако, воздух может подаваться в цилиндры через полость картера, которая в этом случае выполняет функции ресивера. Для создания давления продувки может использоваться и турбокомпрессор, но в этом случае в момент пуска в двигатель необходимо подавать сжатый воздух от внешнего источника либо использовать двухступенчатый наддув с механической ступенью (10Д100).

В ранних двухтактных двигателях также применяли поршневые компрессоры, работающие от одного коленчатого вала с двигателем. Например, на ПДП-дизеле ЮМО-203 Юнкерса в качестве продувочных использовались особые квадратные поршни, установленные на траверсах поршней верхнего ряда. В двигателе английского микролитражного автомобиля Lloyd 650 (конец 1940-х годов) использовался запатентованный Роландом Ллойдом поршневой насос двойного действия («третий цилиндр»), имевший цепной привод от коленвала и продувавший два рабочих цилиндра бензовоздушной смесью.

Схемы продувки[править | править код]

В поршневых двигателях внутреннего сгорания большое значение имеет качественная очистка объёма цилиндра от отработавших газов. В бензиновых двигателях остатки отработавших газов приводят к преждевременному воспламенению из-за высокой температуры. В любых двигателях плохая очистка ведёт к снижению максимальной мощности и ухудшению качества сгорания топлива. Так как продувка происходит через весь объём цилиндра при нахождении поршня (или поршней) вблизи нижней мёртвой точки, качественно очистить цилиндр от отработавших газов гораздо сложнее. Улучшения качества продувки можно достичь двумя путями: оптимизацией траектории движения свежего заряда при продувке либо путём подачи избыточного количества продувочного воздуха, который будет выброшен в выхлопную трубу вместе с отработавшими газами. Второй способ применим только при наличии нагнетателя и прямого впрыска топлива в цилиндр.

Так как в двухтактном двигателе все процессы происходят за один оборот коленчатого вала, есть возможность упростить конструкцию двигателя, заменив впускные и/или выпускные клапаны окнами в стенке цилиндра, которые будут перекрываться рабочим поршнем. Отсутствие клапанов и клапанных пружин позволяет двигателю работать при более высокой частоте вращения. Однако при этом возникает проблема асимметричного открытия и закрытия окон относительно мертвых точек: продувочные окна должны открываться позже выпускных, чтобы к моменту их открытия давление в цилиндре понизилось и выхлопные газы не проходили через впускные окна, но и закрываться тоже позже, иначе вытеснив отработавшие газы, свежий заряд будет выходить через выпускные окна, пока те не будут перекрыты. При этом, кроме возникновения потерь свежего заряда становится невозможным наддув.

Однопоршневые двигатели с щелевой (контурной) продувкой[править | править код]

Наиболее простая схема, при которой имеется один поршень, а газораспределение осуществляется за счёт перекрытия окон в стенке цилиндра. Впускные и продувочные окна в таком двигателе располагаются в нижней части цилиндра, так как должны быть перекрыты во время сжатия и рабочего хода поршня. При этом осуществить асимметричность фаз газораспределения без введения дополнительных элементов (золотников, гильз, клапанов и т. д.) невозможно.

Простота реализации контурной продувки (особенно при использовании подпоршневого пространства в качестве продувочного насоса, то есть кривошипно-камерной) и дешевизна обеспечили очень широкое распространение таких двигателей на недорогих и легких устройствах. Их устанавливают на мопедах, мотоциклах, мотодельтапланах, мотопилах, газонокосилках, моторных лодках, используют в качестве пусковых двигателей, то есть там, где небольшая мощность делает относительно малозаметными дополнительные потери и играют существенную роль дешевизна и доступность конструкции. Такие двигатели применялись также на ряде автомобилей, например на DKW, СААБ, Trabant, Wartburg, Barkas в Европе, Suzuki Jimny в Японии.

Симметрия открытия впускных и выпускных окон позволяет достаточно просто организовать реверсирование двигателя — двигатель просто продолжает вращаться в том же направлении, в котором он вращался при запуске. Низкооборотные дизельные и калоризаторные двигатели с маховиками большой массы реверсируются при снижении оборотов: если при подходе к верхней мёртвой точке инерции маховика становится недостаточно для продолжения движения в том же направлении, при вспышке в цилиндре он начинает вращаться в обратном направлении.

Существенно улучшить экономичность двухтактных двигателей с контурной продувкой позволяет применение системы впрыска топлива вместо карбюратора. Последние образцы мотоциклетных двухтактных двигателей с впрыском на 50 % экономичней карбюраторных, значительно превосходя при этом четырёхтактные моторы в литровой мощности[6].

Для снижения потерь заряда применяется принцип Каденасси — аэродинамическая и акустическая настройка трактов с использованием отражённой волны выхлопных газов. Для этого в выхлопной системе двигателя устанавливаются акустический резонатор, который настраивается так, чтобы часть попавших в неё газов возвращалась обратно перед закрытием выпускных окон. Кроме того, она может эффективно работать в узкой части диапазона оборотов двигателя — а именно в той, на которой происходит резонанс газовой струи.

Так как газораспределительные окна находятся в нижней части цилиндра, возникают сложности с продувкой его верхней части. Для этого струю воздуха или горючей смеси направляют так, чтобы она двигалась вдоль контура цилиндра — поэтому такие схемы продувки называют контурными. Существует несколько разновидностей контурной продувки.

Поперечная схема продувки наиболее проста: в ней выпускные окна располагаются напротив впускных. Такая схема продувки на современных двигателях не применяется, так как влечёт за собой большие потери заряда из-за того, что он движется по траекториям разной длины и достигает выпускного окна через разное время.

Дефлекторная продувка схожа с поперечной, однако на поршне имеется выступ — дефлектор, имеющий форму козырька. Дефлектор направляет поток продувочного воздуха, не позволяя ему смешиваться с отработавшими газами. Кроме того, при малом открытии дросселя благодаря дефлектору рабочая смесь распределяется неравномерно: если со стороны выпускных окон свежий заряд сильно перемешан с отработавшими газами, то со стороны впускных окон горючая смесь более богатая и легко поджигается свечой. Таким образом, дефлекторная продувка лучше работает на холостом ходу и частичных нагрузках. Кроме того, цилиндры двигателей с дефлекторной продувкой проще в изготовлении, так как не критичны к форме впускного канала. Однако для высокофорсированных двигателей дефлекторная продувка не подходит. Сложная форма камеры сгорания при дефлекторной продувке ухудшает параметры рабочего процесса и повышает склонность бензиновых двигателей к детонации, а дизельных — к дымлению, что препятствует форсированию и повышению экономичности двигателей. К тому же поршень с толстым донышком склонен к перегреву. В связи с этим большинство производителей двухтактных двигателей отказались от дефлекторной продувки.

При фонтанной продувке продувочные и выпускные окна располагаются по всей окружности цилиндра в два ряда: сверху — выпускные, а под ними — продувочные окна. Такая схема позволяет несколько лучше продуть центральную область, однако из-за вихревого движения смеси увеличивается потеря свежего заряда.

Наиболее распространена петлевая схема продувки, при которой впускные окна расположены достаточно близко к выпускным, однако за счёт формы впускного трубопровода свежий заряд направляется вверх и в меньшей степени увлекается отработавшими газами.

-

Дефлекторная продувка

-

Цилиндр и поршень с шатуном двухтактного авиамодельного компрессионного двигателя «МК-12В» с фонтанной продувкой

1 восемь продувочных каналов

2 выпускные окна в стенке цилиндра -

Распространённая схема расположения газораспределительных окон при петлевой продувке

П-образные и Л-образные двигатели Цоллера[править | править код]

П-образный двигатель предполагает наличие двух параллельно расположенных цилиндров, имеющих общую камеру сгорания. Поршни в таком двигателе приводятся в движение одним коленчатым валом, один шатун прицепной, причем кривошипный палец его шатуна намеренно относится в сторону от оси симметрии цилиндра. Л-образный двигатель имеет аналогичную конструкцию, но поршни в нём приводятся в движение двумя встречно вращающимися кривошипами[7]. Впускные и выхлопные каналы расположены раздельно. За счет несимметричности ходов поршней достигается, во-первых, несимметричность фаз газораспределения — выхлоп опережает впуск при рабочем ходе и раньше закрывается при сжатии, что позволяет ввести эффективный наддув. Во-вторых, за счёт разделения объёма цилиндра пополам и физического разнесения впускных и выхлопных окон облегчается и улучшается собственно продувка, приближаясь по качеству газообмена к прямоточной («Звезда-НАМИ»).

Клапанно-щелевая продувка[править | править код]

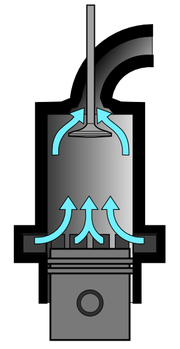

Наиболее качественное наполнение цилиндров возможно при прямоточной продувке, когда поток воздуха (смеси) движется вдоль оси цилиндра. При этом возможно достижение КПД 50 % и выше.

Клапанно-щелевая продувка — один из видов прямоточной продувки, при которой впуск осуществляется через продувочные окна, расположенные по окружности в нижней части цилиндра, а выпуск — через выхлопной клапан в головке. Кроме оптимальной траектории движения газов, благодаря которой объём непродуваемых областей цилиндра сводится к минимуму, по сравнению с контурной продувкой, такая схема позволяет закрывать выпускной клапан раньше, чем впускные окна перекрываются поршнем, что позволяет снизить потери свежего заряда и осуществлять наддув.

В советском автомобилестроении двухтактные четырёхцилиндровые дизельные двигатели ЯАЗ-204 устанавливались на автомобили семейства МАЗ-200, а двухтактные шестицилиндровые ЯАЗ-206 — на трёхосные грузовики семейства КрАЗ-214, применялись они также на военной технике (плавающий транспортёр К-61, артиллерийский тягач АТ-Л, самоходная артиллерийская установка АСУ-85) и автобусах.

Сегодня такая схема продувки используется на крупных судовых дизелях, например Wärtsilä-Sulzer RTA96-C, и на тепловозах. Ведутся также разработки подобных двигателей с впускным клапаном, расположенном в донышке поршня.

Двигатель со встречным движением поршней[править | править код]

- 1 — впускной патрубок;

- 2 — нагнетатель;

- 3 — воздухопровод;

- 4 — предохранительный клапан;

- 5 — выпускной КШМ;

- 6 — впускной КШМ (запаздывает на ~20° от выпускного);

- 7 — цилиндр со впускными и выпускными окнами;

- 8 — выпуск;

- 9 — рубашка водяного охлаждения;

- 10 — форсунка.

В двигателе со встречным движением поршней продувка также осуществляется вдоль оси цилиндра, однако выпуск осуществляется не через клапан, а через окна, перекрываемые вторым поршнем. Более раннее открытие и закрытие выпускных окон в таком двигателе реализуется за счёт поворота кривошипа этого поршня на 15-22° относительно кривошипа противоположного поршня. Привод поршней может осуществляться как от одного коленвала — при этом один или оба поршня соединяются с коленвалом при помощи штанг, либо от двух синхронно вращающихся валов — отбор мощности в этом случае может осуществляться с любого из них, либо сразу с обоих.

Дизель со встречным движением поршней и штанговым приводом верхних поршней был построен во Франции компанией Gobron-Brillié в 1900 году. В 1903 году автомобиль Gobron Brillié с этим двигателем впервые достиг скорости 100 миль в час. После этих демонстраций аналогичные двигатели начал выпускать Г. Юнкерс (ЮМО-201, ЮМО−203).

В 1907 году дизель с противоположно-движущимися поршнями с двумя коленвалами был построен на Коломенском заводе. Конструктор, главный инженер Коломенского завода Раймонд Александрович Корейво, 6 ноября 1907 года запатентовал двигатель во Франции, потом демонстрировал его на международных выставках. Одной из его важных компоновочных особенностей является отсутствие газового стыка. Двухтактные двигатели с противоположно-движущимися поршнями использовались в поршневой авиации, например, двигатели Юнкерса ЮМО-205, массово используются на тепловозах (двигатели типа Фербенкс-Морзе серии Д100 на тепловозах ТЭ3 и ТЭ10), а также в бронетанковой технике (двигатели 5ТДФ танка Т-64 и 6ТД танков Т-80УД и Т-84) и в качестве судовых.

-

Двухтактный дизельный двигатель Junkers Jumo 205

-

Дизель 2Д100, использовался на тепловозах ТЭ3

-

Трёхвальный дельтообразный двигатель Napier Deltic

-

Двигатель ЮМО-201 со штанговым приводом поршней верхнего ряда

Свободнопоршневые двигатели[править | править код]

В свободнопоршневом двигателе отсутствует коленчатый вал, а возвратно-поступательное движение поршня обеспечивается за счёт упругости пружины, сжатого воздуха либо силы тяжести. Такие двигатели применяются там, где нет необходимости во вращательном движении, например в дизель-молотах, компрессорах и генераторах горячего газа.

См. также[править | править код]

- Четырёхтактный двигатель

- Двигатель со встречным движением поршней - двухтактный двигатель с двумя коленчатыми валами

- Масло для двухтактных двигателей

Примечания[править | править код]

- ↑ Двухтактный двигатель // Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров. — 3-е изд. — М. : Советская энциклопедия, 1969—1978.

- ↑ См.

- Clerk, Dugald ; English patent no. 1,089 (issued: March 14, 1881).

- Clerk, Dugald "Motor worked by combustible gas or vapor," Архивная копия от 14 сентября 2020 на Wayback Machine U.S. patent no. 249,307 (filed: September 2, 1881 ; issued: November 8, 1881).

- ↑ * Day, Joseph ; British patent no. 6,410 (issued: April 14, 1891).

- Day, Joseph ; British patent no. 9,247 (issued: July 1, 1891).

- Day, Joseph "Gas-engine" Архивная копия от 14 сентября 2020 на Wayback Machine US patent no. 543,614 (filed: May 21, 1892 ; issued: July 30, 1895).

- Torrens, Hugh S. (May 1992). "A study of 'failure' with a 'successful innovation': Joseph Day and the two-stroke internal combustion engine". Social Studies of Science. 22 (2): 245–262.

- ↑ См.

- Cock, Frederic William Caswell ; British patent no. 18,513 (issued: October 15, 1892).

- Cock, Frederic William Caswell "Gas-engine" Архивная копия от 14 сентября 2020 на Wayback Machine US patent no. 544,210 (filed: March 10, 1894 ; issued: August 6, 1895).

- The Day-Cock engine is illustrated in: Dowson, Joseph Emerson (1893). "Gas-power for electric lighting: Discussion". Minutes of Proceedings of the Institution of Civil Engineers. 112: 2–110. Архивировано из оригинала 21 марта 2022. Дата обращения: 5 сентября 2020. ; see p. 48.

- ↑ Clew, Jeff. The Scott Motorcycle: The Yowling Two-Stroke. — Haynes Publishing, 2004. — P. 240. — ISBN 0854291644.

- ↑ Возрождение двухтактного двигателя в мотоцикле: вымысел или реальность? Дата обращения: 1 сентября 2013. Архивировано 13 декабря 2013 года.

- ↑ А. А. Сабинин. Скоростные автомобили. — М.: Физкультура и спорт, 1953. — С. 70—76. — 249 с. — 15 000 экз.

Литература[править | править код]

- И. Н. Нигматулин, П. Н. Шляхин, В. А. Ценёв. «Тепловые двигатели» / И. Н. Нигматулин. — Москва: «Высшая школа», 1974. — 375 с.

- А. Л. Буров. «Тепловые двигатели» учебное пособие. — Москва: МГИУ, 2008. — С. 214-219. — 224 с. — ISBN 978-5-2760-1604-7.

- И. В. Возницкий. Современные малооборотные двухтактные двигатели. — М.: ООО «Моркнига», 2007. — 122 с. — ISBN 903080-08-1.

- В. М. Кондрашов, Ю. С. Григорьев, В. В. Тупов и др. Двухтактные карбюраторные двигатели внутреннего сгорания. — М.: «Машиностроение», 1990. — 272 с. — ISBN 5-217-01100-9.